Le rôle des atmosphères pour les traitements de post fabrication additive

|

|

Optimisation de la qualité des pièces finalesPar essence, la fabrication additive entraîne des contraintes importantes dans la pièce finale. Une atmosphère inerte Azote ou Argon est souvent indispensable pendant le traitement de détensionnement pour sécuriser les propriétés mécaniques en évitant l’oxydation en surface. |

|

|

SécuritéEn fonction des traitements thermiques, les atmosphères considérées peuvent contenir par exemple de l’hydrogène, des hydrocarbures ou mettre en œuvre du méthanol pour la cémentation. Un strict respect des règles de sécurité en vigueur est indispensable. |

Offre Air Liquide

Le rôle des gaz est prépondérant dans les différents procédés de traitement thermique. Par son expertise, Air Liquide vous accompagne dans leur mise en œuvre.

Le dépoussiérage de la poudre ainsi que la suppression des supports

Dans le cas de la fusion sur lit de poudre, l’opération de dépoussiérage est indispensable: mécanique, pneumatique, ou par voie liquide / chimique. Ce travail peut être manuel ou automatique pour limiter les coûts de main d'œuvre. La suppression des supports de fabrication vient ensuite dans le processus de production.

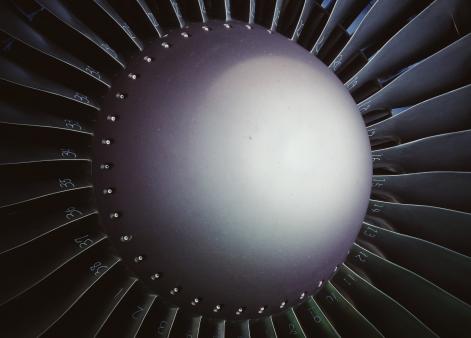

Expertise Air Liquide pour les traitements thermiques

Enfin le traitement thermique des pièces métalliques permet d’éliminer les contraintes résiduelles, créées au sein de la matière pendant le processus de fabrication, et d’assurer la qualité requise en termes de propriété mécanique.

La solution généralement retenue consiste à installer des équipements de traitement thermique comme des fours de détensionnement dans les ateliers de fabrication additive. L’organisation et la gestion des flux sont ainsi améliorées, optimisant la productivité, les coûts et les délais.

Pour les alliages sensibles, cette étape de traitement thermique est souvent réalisée sous atmosphère inerte à l’aide d’un gaz neutre comme l’azote ou l’argon. Les experts en traitement thermique d’Air Liquide sont également là pour vous accompagner dans la définition des temps de cycle et température à appliquer à la charge.

Les traitements thermiques de vos pièces

Afin d’obtenir les propriétés mécaniques finales, des traitements thermochimiques supplémentaires sont parfois nécessaires: la cémentation ou la nitruration peuvent par exemple augmenter la dureté. Ces différentes opérations peuvent être réalisées par des fournisseurs de services spécialisés en traitement thermique.

Là encore le rôle principal de l’atmosphère gazeuse est prépondérant: l’offre Air Liquide Nexelia pour le traitement thermique adresse l’ensemble de vos besoins.

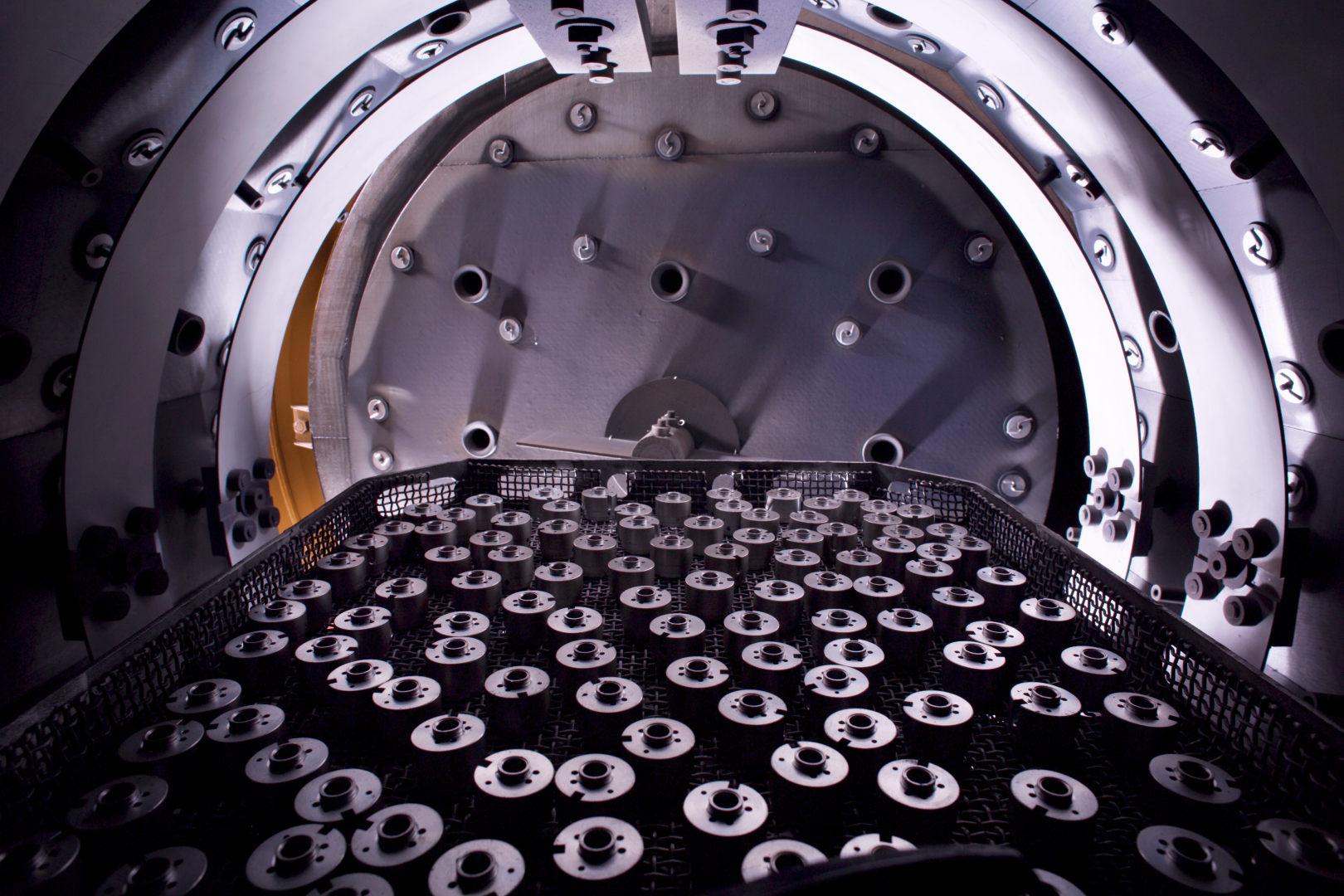

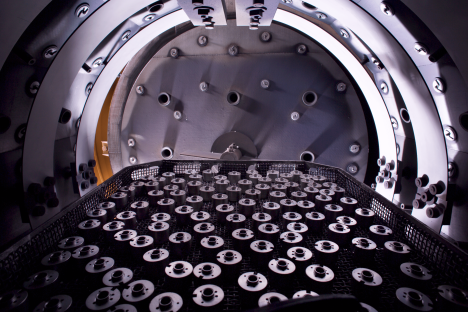

La compression isostatique à chaud de vos pièces

Enfin, pour les pièces métalliques les plus exigeantes, il peut être important de maximiser la compacité. C’est l’objectif de la compression isostatique à chaud (Hot Isostatic Pressing / HIP). Les pièces - certaines mêmes de grandes dimensions - sont accueillies dans une enceinte et soumises à une très forte pression (jusqu’à plusieurs milliers de bar), à haute température (plusieurs centaines de degrés).

L’Argon est principalement utilisé et il a encore ici un rôle crucial. Si la pureté est importante pour éviter l’oxydation, la mise en œuvre dans des conditions données de température et de pression nécessite une attention particulière.

Nous proposons aussi des formations sur la sécurité et la manipulation des gaz.

Avez-vous des questions sur les traitements post-fabrication additive ? Veuillez remplir notre formulaire de contact.

Nos experts vous répondront dans les 24 heures.Questions fréquentes

Qu'est ce que la fabrication additive ?

Pourquoi utiliser la fabrication additive ou l’impression 3D et comment l’ intégrer dans votre production ?

Comment sont enlevés les supports en fabrication additive ?

Quelles sont les différences entre la fabrication additive et l'impression 3D ?

Comment identifier les matériaux imprimables ?

Qu'est-ce que l'impression 3D métal ?

Quels secteurs utilisent le plus souvent la technologie 3d ?

Quel est le rôle du gaz dans la fabrication additive ?

Quel processus d’impression 3D choisir ?

Comment fonctionne la fabrication additive ?

Combien coûte la fabrication additive métallique ?

Comment concevoir en fabrication additive ou impression 3d ?