Pourquoi choisir l'oxy-combustion d'Air Liquide pour le verre plat, le verre technique ou le verre d'emballage ?

|

|

Économie d'énergieL'utilisation d'oxygène pur au lieu de l'air améliore l'efficacité de la combustion et réduit la consommation de carburant. Le remplacement de l'air par de l'oxygène permet d'économiser de l'énergie et de réduire le volume des gaz de combustion, car il n'y a pas d'azote à chauffer. |

|

|

Amélioration du fonctionnement du four et réduction des émissions polluantesLa combustion d'oxygène améliore la flexibilité et la stabilité du fonctionnement du four et élimine la présence d'azote dans votre four, ce qui réduit considérablement les émissions. En effet, le niveau de NOx est plus de 10 fois inférieur à celui de la combustion à l'air. |

|

|

Meilleure qualité du produit finalEn améliorant la flexibilité et la stabilité des opérations du four, vous améliorez la qualité de ce que vous produisez, notamment le verre. |

|

|

Réduction des dépenses d'investissement (CAPEX)Les équipements permettant de préchauffer de petites quantités d'oxygène de combustion sont moins coûteux que les équipements permettant de préchauffer de plus grandes quantités d'air de combustion. |

|

|

Augmentation de la productivité

|

|

|

Prolongation de la durée de vie de vos installations

|

Nos solutions d'oxy-combustion pour l'industrie du verre

Oxy-Combustion pour la fusion du verre

Vous cherchez à réduire les émissions ? Vous cherchez à réduire votre empreinte carbone ?

L'air est couramment utilisé pour fournir de l'oxygène dans les fours industriels de fusion du verre. Les technologies d'oxycombustion offrent la possibilité de réduire les émissions atmosphériques et les besoins en carburant, de maintenir la capacité de production et d'offrir une certaine flexibilité. Ces procédés sont basés sur le remplacement de l'air par de l'oxygène.

Aucune énergie n'est gaspillée pour chauffer l'azote présent dans l'air, qui est inutile dans le processus de combustion et qui génère des NOx indésirables. En outre, les émissions de CO2 sont réduites grâce à la diminution de la consommation de carburant. Nos technologies avancées d'oxycombustion offrent des conditions optimales de fusion du verre et améliorent le transfert de chaleur.

Avantages environnementaux

- Jusqu'à 90 % de réduction des NOx

- Jusqu'à 45 % de réduction du CO2

- Jusqu'à 40 % d'économies de carburant

Oxy-Boosting pour la fusion du verre

Vous cherchez à augmenter la productivité de votre four ?

Vous cherchez à maintenir votre production en cas de dégradation de vos régénérateurs ?

La reconstruction d'un four a lieu tous les 8 à 15 ans. Quelques mois ou 1 ou 2 ans auparavant, vous pouvez être confronté à l'encrassement des régénérateurs de votre four, entraînant une baisse importante de la productivité. Booster la fusion du verre avec de l'oxygène est le meilleur moyen d'augmenter ou de maintenir la productivité. Il existe 3 solutions :

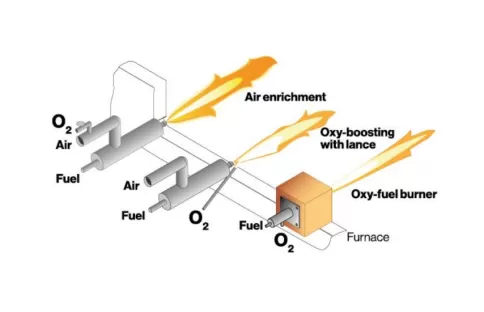

- L'enrichissement de l'air en oxygène pour continuer à utiliser les brûleurs à air tout en augmentant la concentration en oxygène dans l'air de combustion (généralement jusqu'à 23,5%).

- L'oxy-boosting en injectant de l'oxygène pur par une ou plusieurs lances insérées dans ou à proximité des brûleurs à air.

- L'ajout de brûleurs oxy-combustibles lorsqu'un four à verre nécessite temporairement ou continuellement un transfert de chaleur plus élevé, également appelé " port zero boosting ".

Avantages opérationnels

- Jusqu'à 10 % d'augmentation de la productivité

- Prolongation de la durée de vie du four

Oxy-formage pour le verre

Vous cherchez à améliorer la qualité de votre verrerie ? Vous cherchez à sécuriser le transfert de la verrerie vers l'étape du polissage ? Vous recherchez un procédé plus respectueux de l'environnement ?

La lubrification des bandes de transfert des machines de type IS peut être obtenue par le dépôt d'un film de carbone résultant de la décomposition thermique d'un hydrocarbure. Cette méthode de lubrification automatisée donne une excellente qualité de surface à la verrerie, préserve la qualité de l'atmosphère du lieu de travail et réduit les risques et la tâche laborieuse de la lubrification manuelle à la graisse.

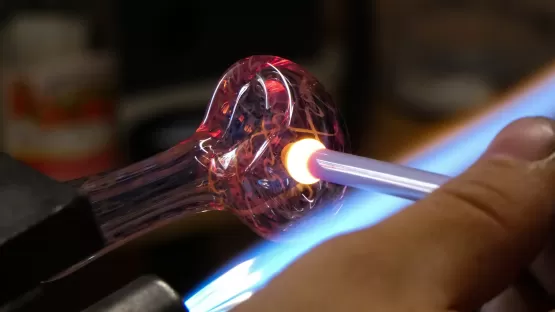

Air Liquide propose des équipements permettant de fournir et de décomposer l'hydrocarbure au plus près de la surface à lubrifier, ainsi que les hydrocarbures susceptibles de générer ce dépôt de carbone. Air Liquide peut vous proposer un système de lubrification automatique conçu et adapté à vos besoins spécifiques et basé sur notre technologie révolutionnaire qui utilise de l'oxygène pur, de l'acétylène et du gaz naturel. La lubrification est obtenue par le dépôt d'une fine couche de carbone produite par le craquage de l'acétylène dans une flamme à haute température d'un brûleur oxy-fuel. Cette technologie présente les avantages suivants :

- Amélioration de la qualité : La fine couche de carbone de 10-100 microns, qui brûle immédiatement, ne laisse aucun résidu.

- Sécurisation du transfert des articles en verre vers l'étape de polissage : La couche de noir de carbone empêche l'article en verre de tomber lorsqu'il passe à l'étape de finition. Cela réduit le taux de rejet de 2 à 3 %.

- Processus plus respectueux de l'environnement

Oxyfinish pour le verre

Voulez-vous améliorer la qualité de votre verre ? Voulez-vous améliorer votre productivité avec un procédé plus respectueux de l'environnement ?

Après le formage, le verre peut être travaillé par des opérations de finition telles que le découpage, le mélange des bords ou le polissage.

L'oxy-combustion est une technologie avancée qui remplace l'utilisation de poudre abrasive ou d'acides pour le polissage. Il s'agit d'une technologie dont il est prouvé qu'elle réduit la consommation de carburant jusqu'à 80 % tout en nécessitant moins de préchauffage et un temps de traitement plus court.

Des brûleurs peuvent être installés sur votre ligne de production si vous souhaitez éviter le gauchissement lors du préchauffage de votre article. Les technologies de polissage d'Air Liquide éliminent les défauts de surface et améliorent les rendements de production.

- Avantages environnementaux :

- Pas d'utilisation de liquides dangereux ni de traitement des déchets

- Avantages opérationnels

- Élimination des défauts lors du façonnage avec suppression des marques et des arêtes vives. Ajout de brillance, de transparence, de luminosité

- Pas de bruit

- Taux de production plus élevé : moins de défauts sur vos articles

- Solution flexible : adaptable aux différentes formes et tailles de vos articles.

- Transformation de récipients en verre ordinaires en produits finis prestigieux

Chaleur-oxy-combustion - fusion avec préchauffage au gaz naturel-oxygène

La combustion avec préchauffage du gaz naturel et de l'oxygène rend utilisable la chaleur résiduelle du processus de fusion : L'énergie provenant du flux de gaz d'échappement est utilisée via des échangeurs de chaleur pour préchauffer l'oxygène à 550°C et le gaz naturel à 450°C. Cela améliore considérablement l'efficacité de l'oxycombustion et permet une réduction supplémentaire de la consommation d'énergie d'environ 10 pour cent par rapport à la combustion conventionnelle carburant-oxygène. En outre, le préchauffage HeatOx réduit les émissions de CO2, également d'environ 10% par rapport à l'oxycombustion sans préchauffage HeatOx et de 50% par rapport à la combustion à l'air.

Réservoir de verre oxyfuel avec préchauffage du gaz combustible et de l'oxygène

Si un four à verre doit être exploité comme un four entièrement alimenté en oxygène (oxyfuel), l'approvisionnement en oxygène est assuré par un réservoir ou un système sur site.

Équipement disponible :

- Brûleur ALGLASS

- Relevés de la vanne d'oxygène du gaz naturel

- Echangeur de chaleur pour l'oxygène et le gaz naturel

- Commandes du brûleur

- Alimentation en oxygène

Gaz, équipements et services pour l'oxy-combustion et l'oxy-boosting

Air liquide peut offrir :

- La fourniture d'oxygène sous forme liquide ou produit sur place.

- Equipement de combustion

- Un système de contrôle automatisé pour la surveillance des brûleurs oxy-combustibles et de leurs systèmes d'alimentation

Brûleurs brevetés :

- Un brûleur oxy-combustible non refroidi à l'eau spécialement conçu pour les fours de fusion continue. Il convient à la plupart des types de verre

- Un brûleur dans lequel le combustible et l'oxygène sont mélangés à l'extérieur du bloc brûleur. Ils sont ensuite introduits dans le four par des injecteurs produisant une flamme extrêmement brillante jusqu'à trois fois plus large que les brûleurs oxy-combustibles classiques

- Un brûleur qui génère une quantité variable d'énergie et qui est particulièrement adapté aux fours étroits.

Expertise

Sur la base de votre cahier des charges, nos experts définissent la meilleure technologie de combustion pour votre four. Les spécialistes d'Air Liquide vous accompagnent à chaque étape de votre projet :

- dès l'audit de votre procédé de fusion actuel et l'analyse des données de votre procédé actuel en utilisant notre logiciel AIRLOG pour un calcul de bilan thermique et massique

- lors des études préliminaires et détaillées de votre nouvelle solution

- et pendant l'installation et la mise en service des équipements