Comment décarboner les processus de combustion industriels grâce à l'hydrogène

Réduction de la consommation d'énergie et des émissions de carbone

Ces dernières années, Air Liquide a développé plusieurs solutions efficaces pour réduire la consommation énergétique et les émissions de CO2 dans les installations de combustion industrielles. Une équipe spécialisée aide à mettre en œuvre ces nouveaux développements.

« Nous aidons nos clients industriels qui utilisent des procédés de combustion à haute température à forte intensité énergétique », explique Abou Ba, Combustion Expert et Project Manager chez Air Liquide. « Nous les aidons à diminuer leur consommation d'énergie et à réduire leurs émissions de carbone. Nous le faisons pour les industries du verre, du ciment et de l'acier, ainsi que pour les producteurs de métaux non ferreux tels que l'aluminium, le plomb, le cuivre, l'étain et le zinc ».

Pour y parvenir, l'équipe s'appuie essentiellement sur trois solutions qui peuvent être utilisées séparément ou associées. Dans un ordre aléatoire : (1) la transition (totale ou partielle) du gaz naturel à l'hydrogène, (2) l'utilisation d'oxygène pur comme oxydant au lieu de l'air extérieur. En combinaison de ces deux solutions, ou lorsqu'il n'est pas possible de décarboner le processus de combustion, (3) la technologie de captage du CO2 Cryocap™ d'Air Liquide peut être utilisée.

Une solution spécifique pour chaque client

« Il n'existe pas de méthodologie fixe qui puisse être appliquée à tout moment et dans toutes les situations. Chaque processus de production est différent, avec des exigences différentes, des quantités différentes, des tolérances maximales différentes, etc. De plus, chaque client a sa propre feuille de route en matière de transition énergétique. Par conséquent, notre équipe propose des solutions adaptées à chacune de leurs problématiques ».

« Le passage à la combustion à base d'hydrogène* peut nécessiter quelques modifications au niveau de l'équipement de combustion – par exemple au niveau des brûleurs. La durée de vie des installations utilisées par le client est aussi un paramètre important. Dans certains cas, les brûleurs existants sont remplacés par de nouveaux, plus efficaces et capables de traiter différents types de combustibles, y compris l'hydrogène ».

De bout en bout

« Nous ne sommes pas là uniquement pour vendre des gaz ou des équipements. Nous abordons chaque demande comme un projet de bout en bout, en mettant en œuvre toute notre expertise pour créer la meilleure solution possible. Dans la plupart des cas, un tel projet débute par un questionnaire rempli par le client. À l'aide de logiciels spécifiques, nos experts procèdent à des évaluations de données et évaluent la faisabilité de chacune des demandes. »

« Dans la phase suivante, nous offrons une assistance technique personnalisée (conception de base, analyse des risques, etc.) et nous fournissons l'équipement nécessaire. Enfin, nous soutenons la phase de mise en œuvre et de mise en service. »

« Dans certains cas, nous construisons d'abord un banc d'essai pour que le client puisse évaluer le processus de combustion dans un centre d'essai Air Liquide. Si nécessaire, nous réalisons également des tests sur place, dans l'usine du client. Air Liquide dispose d'un « pool » d'équipements, tels que du matériel pour l'alimentation en gaz et des équipements de combustion, qu’il peut utiliser dans le cadre de ces démonstrations. »

Incidence sur le processus de production

« Lorsqu'ils passent du gaz naturel à l'hydrogène, les clients veulent évidemment s'assurer que la qualité de la production est maintenue et que l’incidence sur le processus de combustion et l'intégrité du four est nulle. »

« C'est pourquoi nous testons l'impact de la flamme sur le processus de production et sur l'atmosphère du four, par exemple en testant les effets de la vapeur d'eau dans les gaz de combustion. Nous étudions également les effets à long terme, notamment en ce qui concerne la durée de vie du four ».

« Nous avons déjà réalisé plusieurs tests de combustion d'hydrogène à l'échelle industrielle, notamment dans les industries du verre, du ciment et de l'acier, et n'avons à date constaté aucune incidence sur la qualité de la production ».

Réduire les émissions de carbone jusqu'à 100 %

« Si le client le souhaite, nous pouvons réduire les émissions de carbone de son processus de combustion à 0 %. Et ce, tant pour les émissions de scope 1 que pour celles de scope 2. Pour ce faire, il convient d'abord de remplacer tous les brûleurs au gaz naturel par des brûleurs à l'hydrogène. Pour réduire également les émissions de scope 2, nous pouvons fournir de l'hydrogène bas-carbone ».

« Une autre approche permettant de réduire les émissions de scope 1 est le CCS (Carbon Capture & Storage). Notre technologie innovante et brevetée Air Liquide, Cryocap™, capte les émissions de CO2 et offre différentes options de stockage, la plupart du temps via des installations souterraines sûres et officiellement approuvées ».

« Enfin, nous pouvons fournir de l'oxygène pur qui peut être utilisé à la place de l'air pour optimiser le processus de combustion. Dans de nombreux cas, cela permet de réduire la consommation d'énergie, et donc les émissions de carbone ».

Projets en cours

« En raison de l’urgence climatique et du manque de visibilité des prix de l'énergie, nous recevons beaucoup de demandes de clients industriels qui souhaitent convertir leurs fours et passer à l'hydrogène. Dans tous les cas, nos solutions offrent des technologies intéressantes pour les clients souhaitant réduire leurs émissions de CO2 et leur consommation d'énergie. »

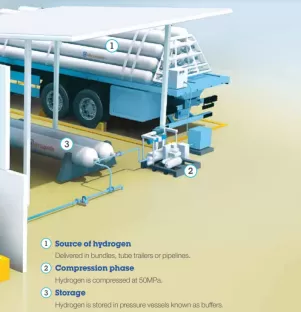

*Air Liquide propose de nombreuses options de livraison d’hydrogène par le biais de pipelines et via le transport routier