Garantie de la qualité de vos poudres

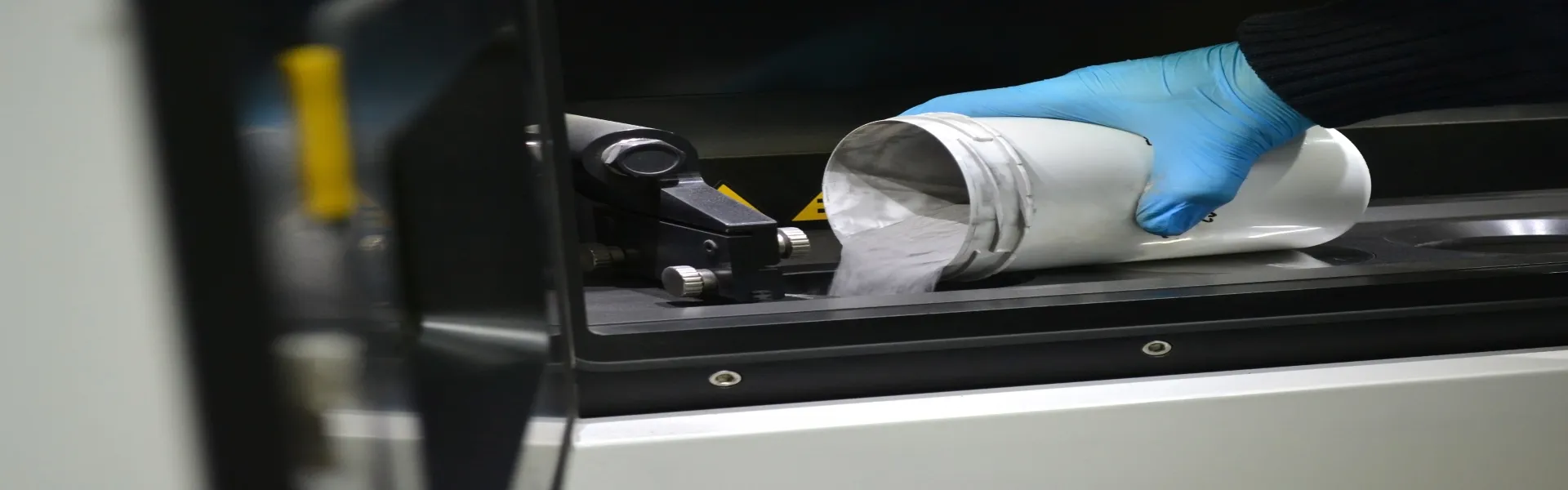

L’étape d’atomisation gazeuse des poudres métalliques requiert de maîtriser la pureté du gaz utilisé pour limiter l’oxydation, en particulier des métaux les plus sensibles comme le titane. De même, une atmosphère inerte protège les poudres de l’humidité et de l’oxydation pendant leur stockage ou recyclage.

L’atomisation gazeuse: un procédé exigent

Le gaz est au cœur du procédé d’atomisation avec des pressions pouvant atteindre plusieurs dizaines de bar, une température de plusieurs ºC.

Sécurité

En fonction des traitements thermiques, les atmosphères considérées peuvent contenir par exemple de l’hydrogène, des hydrocarbures ou mettre en œuvre du méthanol pour la cémentation. Un strict respect des règles de sécurité en vigueur est indispensable.

Utilisation de la poudre métallique

La poudre est l’alliée de nombreux procédés de fabrication additive. Air Liquide vous donne les spécificités techniques des poudres pour une utilisation industrielle.

Les spécifications techniques des poudres métalliques

De nombreux procédés industriels de fabrication additive utilisent de la poudre: Bien sûr, la fusion sur lit de poudre (Powder Bed Fusion) que ce soit par frittage sélectif par laser (Selective Laser Sintering ou Selective Laser Melting) ou par faisceau d’électron (Electron Beam Melting), mais aussi certains procédés de dépôt de matière sous énergie concentrée (Directed Energy Deposition).

Les spécifications techniques des poudres métalliques sont généralement resserrées et dépendent évidemment des exigences des clients finaux. On distingue plusieurs facteurs clés:

- La composition chimique liée à la métallurgie a souvent un faible niveau d’oxydation: en particulier pour les alliages de titane tirés par la demande des industries aéronautique ou médicale, ou les bases nickel.

- Une distribution granulométrique (particle size distribution: PSD) fine) adaptée au procédé (usuellement centrée autour de 40µm pour le SLM, 80µm pour l’EBM) - et aux exigences opératoires, compromis entre productivité et état de surface finale améliorée par des poudres plus fines.

La morphologie des poudres: un facteur de forme aussi proche que possible de la sphère, l’absence de satellites

Certaines de ses spécifications sont reliées à des tests macroscopiques comme la mesure de la densité ou de la coulabilité, d’autres nécessitent un examen microscopique.

L’atomisation gazeuse

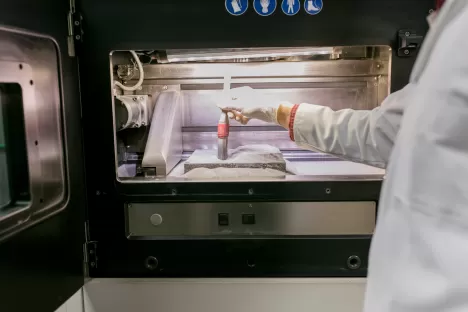

L’atomisation gazeuse est le procédé le plus largement utilisé pour fabriquer les poudres métalliques pour la fabrication additive. Plusieurs technologies existent (EIGA, VIGA, Plasma) mais comme son nom l’indique toutes utilisent du gaz !

Un jet de gaz à haute pression - argon ou azote en fonction des matériaux - pulvérise de petites gouttelettes d’un métal liquide.

Seule une mise en œuvre adaptée du gaz permettra d’atteindre vos objectifs de production avec la qualité requise. La pression - plusieurs dizaines de bar -, la pureté, la température - jusqu’à plusieurs centaines de degrés - sont critiques, par exemple pour être plus spécifique sur des granulométries faibles.

Le stockage et le recyclage

De plus, la fine granulométrie et la réactivité de certains matériaux comme l’aluminium ou le titane peuvent engendrer un risque d’explosivité nécessitant des mesures de prévention de l'inflammabilité, qui s'ajoutent aux mesures de protection des opérateurs.

Ainsi pendant la manipulation de la poudre métallique, du transport au stockage en passant par le dépoudrage ou le tamisage après l’impression, les poudres nécessitent une atmosphère inerte protectrice préservant également d’une oxydation intempestive et d’une prise en humidité.

La nouvelle norme ASTM / ISO 52907 recommande un inertage des poudres. On peut utiliser l’Argon ou l’Azote en fonction des matériaux.

Par son expertise, Air Liquide saura vous accompagner et définir avec vous la meilleure installation pour répondre à vos besoins.

Air Liquide fournit les gaz à la pureté requise pour chaque application fabrication additive.

| Phase | Processus | Molécules | Intensité du gaz | |

|---|---|---|---|---|

| Métaux | Atomisation gazeuse | Production de poudre métallique | Ar pour les alliages à haute intensité tels que le titane | Très Haut |

| Fabrication additive | Selective Laser Melting (SLM) | Ar, N2 | Moyen | |

| EBM Process | He | Très bas | ||

| Wire Arc Additive Manufacturing (DED) | Ar et mélanges d'Ar | Haut | ||

| Laser Metal Deposition (DED) | Ar | De bas à haut | ||

| Binder Jetting (sintering) | Mélange Ar-H2, N2 | Moyen | ||

| Gestion des poudres métalliques (logistique, stockage, tamisage) | Ar, N2 | Bas | ||

| Post-traitement | Heat treatment (tempering) | Ar, N2 | Moyen | |

| Hot Isostatic Pressing | Ar | Haut | ||

| Nettoyage des pièces | nettoyage à la glace sèche ou C02 supercritique (à considérer) | Bas | ||

| Autres matériaux (polymères) | Fabrication additive | SLM process | N2 (générateurs considérer) | Bas |

| Extrusion de fils | N/A | N/A |

Des gaz tout au long du processus de fabrication additive

Le principal gaz employé pour la fabrication des pièces métalliques est l’argon, mais selon les matériaux et les procédés, l’azote ou l'hélium peuvent aussi être utilisés. Ces gaz doivent, bien sûr, être utilisés dans des conditions maîtrisées en termes de sécurité (ex : risque anoxie), dans un cadre professionnel.

Production de poudres métalliques par atomisation

Les filières de “fabrication directe” (frittage, MIM, fabrication additive,...) reposent sur l’utilisation de poudres métalliques avec des caractéristiques spécifiques.

Les poudres sont obtenues par atomisation sous gaz (argon, azote, hélium) dans des installations où les gaz sont injectés à haute pression, très supérieure aux pressions classiques de distribution.

Air Liquide va alors intervenir :

- Dès la phase avant projet projet pour définir le schéma général de l’installation

- Et fournir une installation répondant aux exigences de production

Questions fréquentes

Qu'est ce que la fabrication additive ?

Pourquoi utiliser la fabrication additive ou l’impression 3D et comment l’ intégrer dans votre production ?

Comment sont enlevés les supports en fabrication additive ?

Quelles sont les différences entre la fabrication additive et l'impression 3D ?

Comment identifier les matériaux imprimables ?

Qu'est-ce que l'impression 3D métal ?

Quels secteurs utilisent le plus souvent la technologie 3d ?

Quel est le rôle du gaz dans la fabrication additive ?

Quel processus d’impression 3D choisir ?

Comment fonctionne la fabrication additive ?

Combien coûte la fabrication additive métallique ?

Comment concevoir en fabrication additive ou impression 3d ?