Pourquoi choisir l'azote pour votre procédé de brasage à la vague

|

|

Amélioration de la qualité de brasageQuand la carte électronique est au-dessus du pot de soudure, l’atmosphère inerte permet d’améliorer la mouillabilité et de réduire les défauts des joints brasés jusqu'à 40%. |

|

|

Réduction de la formation de scoriesGrâce à l’inertage à l’azote du bain du pot de soudure pendant la phase de fonctionnement, la formation de scories peut être réduite jusqu'à 90 %. L’azote protège les constituants du pot de soudure de l’air. |

|

|

Réduction de la consommation des fluxL’inertage à l’azote permet de réduire jusqu’à 40% la consommation de flux, grâce à l’action protectrice de l’azote sur la carte à braser contre l’oxydation et à l’amélioration de la mouillabilité de l’alliage sur la carte. |

|

|

Gain de tempsLa formation des scories étant diminuée avec l’inertage de vos pots de soudure, le temps passé pour les maintenir est fortement réduit, jusqu'à 80%. |

Une offre intégrée pour le brasage à la vague sous azote

Approvisionnement azote

Dans ce procédé, le gaz utilisé est l’azote gazeux livré soit à partir :

- d'un stockage d’azote liquide équipé de réchauffeurs atmosphériques,

- d’une solution de production sur site.

Pour chaque client, le besoin en azote et le type d’approvisionnement sont définis par nos équipes d’experts, en fonction du cahier des charges, afin d’atteindre le niveau de performance optimal de votre procédé de brasage à la vague.

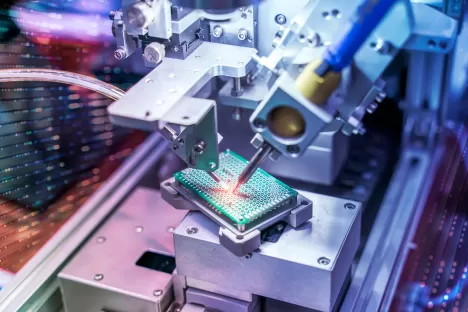

Nos technologies d’application pour votre procédé

Air Liquide vous propose 2 versions d'équipements, en fonction des alliages mis en oeuvre:

- INERTING HOOD-E, système d’inertage optimal du pot de soudure qui utilise des injecteurs poreux alimentés en azote pour maintenir un très faible niveau d'oxygène résiduel pendant tout le procédé de brasage à la vague.

- L'apport d'azote chaud avec l'option INERTING HOOD-EHT, système breveté qui augmente le transfert de chaleur vers la carte électronique et réduit l'encrassement des diffuseurs d'azote.

Expertise et expérience à votre service

Nos experts vous accompagnent du design de la solution optimale définie à partir de votre cahier des charges jusqu’à l'implantation et le démarrage de votre solution.

Nous formons vos équipes à l’utilisation de l’azote (par ex. sécurité, manipulation...) ainsi que la maintenance de votre équipement.

A votre demande, nos experts réalisent des audits récurrents ou ponctuels de vos machines de brasage à la vague pour s'assurer d'un fonctionnement optimal de vos installations dans la durée. Ils sont également à votre disposition pour vous conseiller si votre procédé venait à évoluer.

Vous avez des questions sur le soudage à la vague sous azote? Contactez-nous!

Nous experts vous répondent en moins de 48h.