3D Printing: Air Liquide acquires leading position in the Benelux additive manufacturing market

«Nous aidons les clients à optimiser leur processus de production de manière rentable»

Air Liquide fournit des gaz, des services et des solutions pour l’impression SLS, DLMS (SLM) et EBM aux clients du Benelux qui sont (notamment) actifs dans l’industrie aéronautique, l’industrie automobile, la médecine dentaire et la chirurgie.

«Air Liquide fournit des gaz et matériaux de haute qualité à ses clients du secteur de l’impression 3D au Benelux», atteste avec enthousiasme Wim Velghe – Offer Deployment Manager Benelux Manufacturing & Process. «Mais ce n’est pas tout. Notre principale valeur ajoutée est le processus de réflexion active que nous menons avec le client en vue d’optimiser, dans la mesure du possible, son processus de production.»

«Nous sommes bien un fournisseur mais, dans la pratique, nous nous positionnons plutôt comme un partenaire. Quoi qu’il en soit, il est clair que le marché apprécie notre approche. Ainsi, nous avons réussi à acquérir une part de marché de plus de 60 % au Benelux en un laps de temps relativement court. Nous comptons parmi nos clients des entreprises telles que Materialise, VIVES, Blok Group, MX3D, CADskills, Anyshape, SIRRIS et NLR.»

Selective Laser Sintering (SLS)

Air Liquide fournit de l’azote aux entreprises qui ont recours à l’impression SLS. L’azote – qui aide à empêcher que les matériaux imprimés ne s'enflamment- est livré sous forme gazeuse ou liquide en fonction du profil d’utilisation du client.

«Nous pouvons également prévoir un générateur d’azote Nitrocraft qui satisfait à toutes les prescriptions de sécurité et peut être équipé d’un réservoir tampon. Il peut même être placé à l’extérieur. S’il est à l’intérieur, nous installons un oxymètre. En cas de fuite éventuelle au niveau du circuit d’azote, l’oxymètre détectera immédiatement la baisse du taux d’oxygène et donnera l’alarme.»

Un inconvénient majeur de l’impression SLS est qu’il faut parfois attendre 24 heures avant que les pièces imprimées n’aient suffisamment refroidi pour subir un traitement ultérieur. Le département R&D d’Air Liquide travaille toutefois au développement d’une nouvelle technique permettant de refroidir les pièces beaucoup plus rapidement.

Le délai entre la demande et la livraison pourra ainsi être réduit de manière significative, ce qui constitue une valeur ajoutée importante au niveau des applications “print on demand” (impression à la demande).

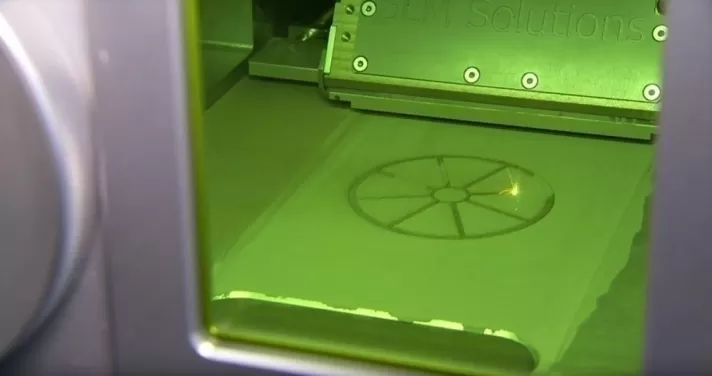

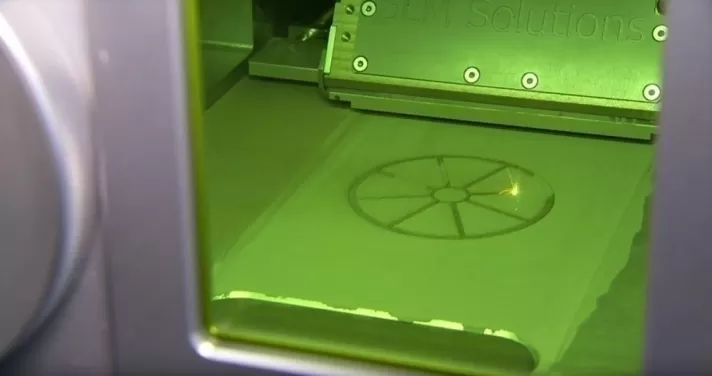

Direct Metal Laser Sintering (DLMS)

L’impression DLMS –aussi appelée SLM– utilise de la poudre de métal et un laser pour faire fondre la poudre, de sorte que la pièce à imprimer est construite couche par couche. Air Liquide fournit de l’argon et/ou de l’azote pour les imprimantes DLMS afin d’éviter l’oxydation et l’inflammation.

La société proposera bientôt une solution qui permettra de stocker la poudre métallique dans une atmosphère inerte (càd neutre, où aucune réaction physico-chimique n’est possible), afin qu’elle reste à l’abri de l’humidité et ne soit pas contaminée par l’oxygène.

Comment optimiser le processus de production?

«L’impression 3D est un développement relativement récent qui évolue à un rythme soutenu. Il est donc important pour les entreprises du secteur de l’impression 3D de choisir les bons partenaires, qui possèdent les connaissances et le savoir-faire nécessaires pour optimiser le processus de production et sont capables de les aider à résoudre les problèmes éventuels. C’est précisément la manière dont nous travaillons aujourd’hui avec nos clients. Nous veillons à ce que l’installation de gaz soit parfaitement adaptée au processus du client, ainsi qu’à l’installation technique actuelle. Nous pouvons ainsi travailler au meilleur coût et le client a la garantie de bénéficier d’une qualité de gaz optimale. Du reste, nous travaillons uniquement avec du matériel qui répond aux exigences les plus strictes posées en laboratoire, même s’il s’agit ici d’applications industrielles.»

Partenariats dans l'impression 3D

«Nous avons déjà développé plusieurs partenariats avec des entreprises et des universités, comme la VIVES Hogeschool, EKZO, MX3D et RAMLAB. Cela nous permet d’acquérir des connaissances toujours plus approfondies, que nous mettons évidemment en pratique dans nos nouveaux projets.»

La VIVES Hogeschool –à Courtrai, en Belgique –participe au programme de recherche TETRA. L’objectif premier de TETRA –l’acronyme de ‘Technology Transfer’– est d’accroître la capacité d’innovation des entreprises par la mise en œuvre efficace de développements technologiques dans des applications concrètes. AM4XT est un projet de cette nature. Il s’agit de l’impression métallique 3D pour des matrices d’extrusion et des gabarits. Air Liquide apporte son expertise en matière de nettoyage des matrices imprimées et de refroidissement des matrices à l’aide d’azote liquide.

Construire des ponts en 3D

Air Liquide travaille également avec MX3D sur un projet exceptionnel visant à imprimer en 3D un pont cycliste et piétonnier en acier au moyen de robots laser. Dans peu de temps – fin 2017 ou début 2018 – il sera possible d’emprunter le pont, au cœur d’Amsterdam, sur le canal Ouderzijds Achterburwal.

La collaboration avec RAMLAB (Rotterdam Additive Manufacturing Lab) constitue un autre projet intéressant. RAMLAB est spécialisé dans le Wire Arc Additive Manufacturing (WAAM). Cette technique consiste à faire fondre en permanence un fil d’acier à l’aide d’un laser, après quoi un robot sur rail utilise la matière fondue pour fabriquer un objet. RAMLAB imprime notamment des hélices pour bateaux à l’aide d’un robot. Vu que chaque bateau possède une hélice unique et que la durée des réparations en cas de dommage peut atteindre six mois et plus via les canaux traditionnels, il est évident que l’impression à la demande offre ici une plus-value non négligeable. Air Liquide fournit à RAMLAB les gaz nécessaires mais et les aide également à développer de nouveaux mélanges gazeux et des idées innovantes.