Onze oplossingen voor additive manufacturing & 3D printing

Air Liquide biedt hoogwaardige gassen en gasmengsels die geschikt zijn voor alle additive manufacturing & 3D printtechnieken.

Air Liquide oplossingen voor Additive Manufacturing

Air Liquide begeleidt je bij het voorbereiden van je productie set-up en levert de passende gasoplossingen.

Productie van metaalpoeders

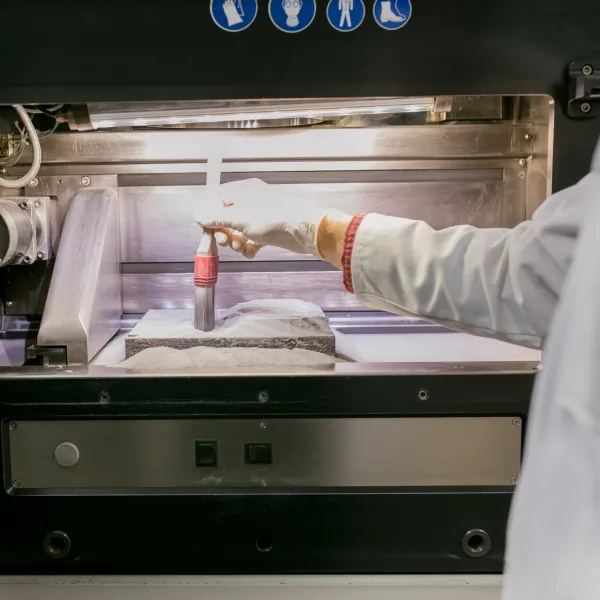

De metaalpoeders voor additive manufacturing worden meestal vervaardigd via gasatomisatie. Hierbij worden metaallegeringen eerst gesmolten en vervolgens verneveld tot poedervorm door middel van een hoge druk gasstroom.

Het is belangrijk om de stabiliteit van productieparameters, zoals de temperatuur en druk van het argon of stikstofgas, te kunnen garanderen. Zo kan een uniforme deeltjesgrootte worden bekomen en krijgen de poeders de gewenste geometrische eigenschappen. De kwaliteit van de geprinte onderdelen is in hoge mate afhankelijk van de kwaliteit van de poeders.

Een overzicht van de verschillende additive manufacturing/ 3D printtechnieken:

- Fused Deposition Modeling (FDM): Een 3D-print technologie die gebaseerd is op extrusie, en die zowel gebruikt wordt voor consumenten toepassingen als voor industriële fabricage (prototyping).

- Binder Jetting: Bij deze techniek wordt telkens een laag bindmiddel (keramiek, metalen, zand, polymeren) aangebracht op een poederbed, waarna de lagen aan elkaar worden gehecht om zo een onderdeel te vormen.

- Material Jetting (MJ): Additive manufacturing techniek waarbij druppeltjes materiaal selectief op een platform worden gespoten en door UV-licht of warmte worden uitgehard.

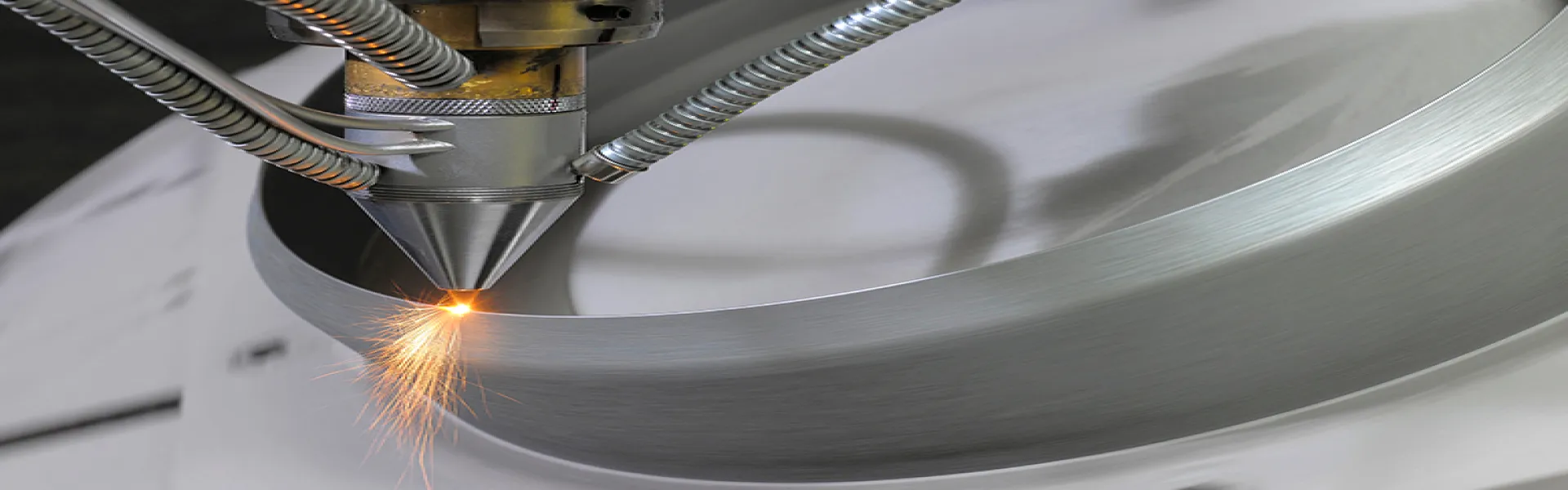

- Directed Energy Deposition (DED): Techniek waarbij het printmateriaal wordt gesmolten door middel van een energiebron, zoals een elektronenstraal, laser of vlamboog. Hiervoor worden argon en argon/CO2 mengsels gebruikt.

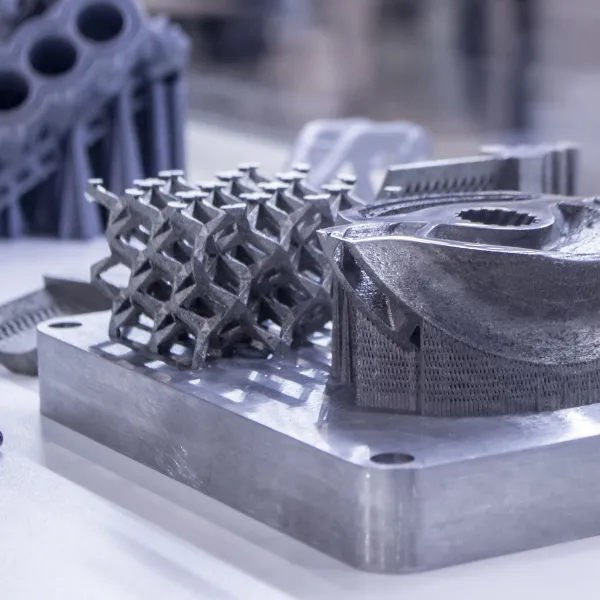

- Poederbedfusie (PBF) wordt tegenwoordig ook gebruikt om industriële onderdelen in metaal of kunststof in serie te maken. De energiebron is vaak een laser (Selective Laser Melting / SLM, Selective Laser Sintering / SLS, Direct Metal Laser Sintering / DMLS...). Als beschermend gas wordt argon of stikstof gebruikt. Bij Electron Beam Melting (EBM) wordt metaalpoeder gesmolten door een elektronenbundel. In dit geval wordt helium gebruikt met een lage tegendruk om spatten te voorkomen.

- Sheet Lamination (SL): een druktechniek waarbij opeenvolgende dunne lagen met een bindmiddel worden samengehecht.

- Vat fotopolymerisatie (VP): een vloeibaar naar vast proces waarbij fotopolymerisatie wordt gebruikt om objecten te creëren uit een vat met vloeibare harsen.

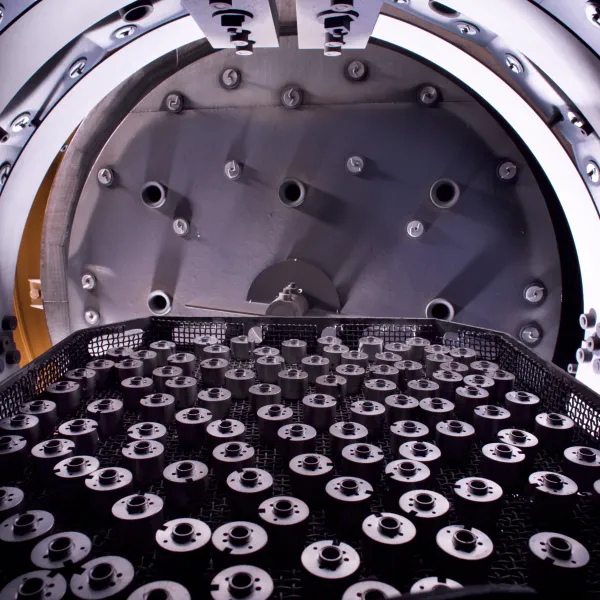

Additive manufacturing: nabehandeling en afwerking

Afhankelijk van de toegepaste additive manufacturing techniek en het gewenste eindresultaat zijn er verschillende afwerkingsmogelijkheden:

- Koelen in een neutrale atmosfeer (met stikstof of argon)

- Verwijderen van steunen die mee gefabriceerd zijn met het onderdeel

- Reiniging, eventueel met superkritische koolstofdioxide

- Behandeling om restspanningen te verwijderen

- Warmtebehandeling om het onderdeel de gewenste mechanische eigenschappen te geven

- Oppervlaktebehandeling om de gewenste afwerking (bv. ruwheid) te verkrijgen

Additieve produktie is voortdurend in ontwikkeling, met een schat aan nieuwigheden in het nieuws. De laatste jaren heeft de vervanging van traditionele fabricagemethoden door additieve fabricagetechnieken ontegenzeggelijk voordelen opgeleverd (geoptimaliseerd ontwerp, lichtere onderdelen, snelle prototyping, vereenvoudiging van de logistieke keten, optimalisering van de totale kosten van het onderdeel, enz.) Om deze mogelijkheden ten volle te benutten, is het raadzaam deze fabricagemethode te overwegen vanaf het stadium van het werkstukontwerp.

Veel Gestelde Vragen

Wat is additieve vervaardiging?

Waarom additive manufacturing of 3D printing gebruiken en hoe het in je productie integreren?

Hoe worden materialen bij additieve vervaardiging verwijderd?

Wat zijn de verschillen tussen additieve vervaardiging en 3D printing?

Hoe identificeer je bedrukbare materialen?

In welke sectoren wordt 3D technologie het meest gebruikt?

Wat is de rol van gas in additieve produktie?

Welk 3D drukproces moet ik kiezen?

Hoe werkt additieve vervaardiging?