GO4ZERO: Koolstofneutraal cement produceren tegen 2029

Holcim lanceert uniek duurzaamheidsproject

Holcim - een Zwitserse multinational die wereldwijd zo’n 63.000 mensen tewerkstelt - is een pionier op het vlak van innovatieve en duurzame bouwoplossingen. Holcim is vooral bekend om zijn cement- en betonproducten, maar de groep heeft zijn portfolio inmiddels uitgebreid met roofing, mortels, lijmen en isolatiematerialen. In haar Belgische vestiging in Obourg lanceert Holcim ‘GO4ZERO’, een revolutionair duurzaamheidsproject…

“GO4ZERO is absoluut een flagship project”, stelt Stany Vaes, Head of Sustainability & Corporate Affairs bij Holcim België. “Maar Holcim werkt nog op heel wat meer vlakken rond duurzaamheid.

‘Building better with less’

“Zo willen we - conform de ‘building better with less’-filosofie - in dialoog treden met onze klanten om samen na te gaan of ze überhaupt wel altijd cement en beton nodig hebben voor de werken die ze willen uitvoeren. En of ze wel het juiste cement en het juiste beton gebruiken. Zo heb je voor een chape in een woning natuurlijk niet per se dezelfde betonkwaliteit nodig als om een fundering voor een windmolen op zee aan te leggen. Het is alleszins duurzamer om ‘overshooting’ te vermijden, en om waar mogelijk beton te gebruiken met een lagere klinkerfactor.”

Onder meer om die reden breidt Holcim zijn aanbod verder uit met cementen op basis van minerale componenten, in plaats van klinker en slakken. “We hebben vandaag al producten in het aanbod - Ecoplanet cement en EcoPact beton - die een 30% lagere CO2-voetafdruk hebben dan traditioneel beton.”

“Er is een tendens - onder meer bij de overheid - om de ‘embodied carbon’ (de koolstof die in de materialen zit waarmee een gebouw opgetrokken wordt, n.v.d.r.) mee op te nemen in de beoordeling van de duurzaamheid van een project, en dus ook in de beslissing wie het project mag uitvoeren.”

Recycleren op grote schaal

Holcim streeft er ook naar om bouw- en sloopafval te hergebruiken voor nieuwe producten. “Afgelopen jaar hebben we een recyclagebedrijf overgenomen met een verwerkingscapaciteit van 500.000 ton per jaar. Daar wordt bouw- en sloopafval verwerkt, dat daarna opnieuw kan worden gebruikt. Door bijkomende overnames willen we een capaciteit bereiken van 2 miljoen ton per jaar”, vervolgt Stany.

“Maar onze eerste prioriteit is het verduurzamen van onze eigen processen, en daar is het GO4ZERO-project een cruciaal onderdeel van.

Innovation Fund

GO4ZERO wordt mee mogelijk gemaakt door het Innovation Fund, een financieringsprogramma van de Europese Commissie. Het doel van het fonds bestaat eruit om oplossingen te ontwikkelen die helpen om de Europese industrie te decarboniseren en die de transitie naar klimaatneutraliteit ondersteunen. Tegelijk wil het Innovation Fund ook het Europese concurrentievermogen bevorderen.

Met een budget van € 40 miljard is het Innovation Fund één van de grootste klimaatfinancieringsprogramma’s ter wereld. Het fonds richt zich vooral op uitgesproken innovatieve technologieën en projecten die aanzienlijke emissiereducties opleveren. GO4ZERO is zo’n project.

GO4ZERO

Holcim heeft het project opgezet om de koolstofemissies die vrijkomen bij de productie van cementklinker - dat is een halffabricaat voor de productie van Portland cement- drastisch terug te dringen. Cementklinker bestaat uit harde, steenachtige brokken die ontstaan door het sinteren - verhitten tot net onder het smeltpunt - van krijt of kalksteen.

“Eenvoudig gezegd komt het erop neer dat GO4ZERO de productie van cementklinker klimaatneutraal maakt door een geavanceerd verbrandingsproces toe te passen, en dat te combineren met CCS (Carbon Capture & Storage)”, verduidelijkt Vincent Michel, GO4ZERO Director bij Holcim.

Naar een droog verbrandingsproces

Vandaag wordt op de Obourg-site van Holcim - die ligt in de omgeving van Bergen in België - krijt verwerkt tot cementklinker in twee ovens, die een gezamenlijke capaciteit hebben van zo’n 4.500 ton per dag. De ovens naderen echter het einde van hun levensduur, en zullen dus binnen afzienbare tijd worden vervangen. Het is op dat punt dat de eerste fase van het GO4ZERO-project in werking treedt.

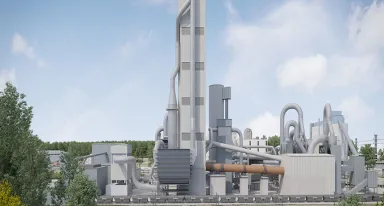

De nieuwe oven - een technologisch geavanceerd type, dat een even grote verwerkingscapaciteit biedt als de twee ovens van de vorige generatie samen - is ontworpen om kalksteen te sinteren (aan een temperatuur van 1.450°C) voor de productie van cementklinker. Omdat kalksteen veel minder vocht bevat dan krijt, wordt deze productiemethode omschreven als een ‘droog’ proces. Doordat de oven veel efficiënter met energie omspringt, kunnen alleen al om die reden de CO2-emissies met bijna 30% worden verminderd. De nieuwe oven - die in een toren van maar liefst 145 meter hoog komt - zal tegen 2027 operationeel zijn.

Verrijking met pure zuurstof

“Maar dat is nog maar de eerste stap”, stelt Vincent. “In een tweede stap zal het verbrandingsproces van de oven worden verrijkt met pure zuurstof, en zal de resterende CO2-uitstoot worden opgevangen”.

“Traditionele ovens gebruiken zuurstof uit de buitenlucht voor het verbrandingsproces. Dat gaan we aanvankelijk ook doen voor onze nieuwe oven, maar naderhand zal er een speciale installatie worden voorzien die pure zuurstof injecteert tijdens het sinteren. Het gevolg daarvan is dat de CO2-concentratie in de rookgassen stijgt tot boven de 80%. Let wel: CO2-concentratie wil zeggen dat de CO2-uitstoot sterker geconcentreerd is, maar dit heeft geen invloed op het totale CO2-volume.”

CryoCap™

Een dergelijk hoge CO2-concentratie is noodzakelijk om de CO2 in optimale omstandigheden te kunnen afvangen, of ‘carbon capture’ in vakjargon. “Daarom start Air Liquide hier binnenkort met de bouw van een CryoCap™-installatie, die de CO2 uit de rookgassen filtert. Nadien worden de CO2-gassen gezuiverd - tot 99% - en via een pijpleiding getransporteerd naar de Antwerp@C CO2 Export Hub.”

Daar wordt het gas omgezet tot een cryogene vloeistof en vervolgens per schip vervoerd naar speciaal daartoe bestemde onderzeese locaties in de Noordzee, een principe dat bekendstaat als ‘carbon storage’. “Tegen 2029 zou het systeem operationeel moeten zijn, en bijgevolg zou de productie hier op de site vanaf 2030 volledig CO2-neutraal zijn.”

Air Liquide’s Cryocap™ vangt tot 95% van de CO2 op die wordt uitgestoten door industriële installatiesAir Liquide heeft deze technologie over de afgelopen vijftien jaar ontwikkeld en geoptimaliseerd, en wil het gebruik ervan verder inzetten in Europa en in de rest van de wereld. Op dit moment is CCS (Carbon Capture and Storage) één van de meest haalbare en efficiënte technologieën om de uitstoot op korte en middellange termijn te verminderen, met name in industriële sectoren waarvan de CO2-productie moeilijk terug te dringen is, zoals bij de cementindustrie. Dat komt omdat de CO2 in die sector voornamelijk afkomstig is van het productieproces zelf. Precies daarom zal elektrificatie niet kunnen zorgen voor volledige decarbonisatie. In de praktijk worden de CO2-moleculen tijdens het productieproces met Cryocap™ afgevangen, om te voorkomen dat ze vrijkomen in de atmosfeer. Daarna wordt de CO2 gezuiverd en vervolgens verwerkt (ofwel vloeibaar gemaakt om per trein en/of schip te worden vervoerd, of samengeperst om per pijpleiding te worden vervoerd). Tot slot wordt de CO2 getransporteerd naar ondergrondse opslaglocaties, waar het gas permanent wordt opgeslagen en na verloop van tijd wordt geremineraliseerd. Cryocap™ wordt volledig aangedreven door elektriciteit. Wanneer dit wordt geleverd door hernieuwbare energiebronnen, betekent het dat gebruikers hun elektriciteitsgerelateerde Scope 2-emissies verder kunnen verminderen. |

|---|

103% reductie van broeikasgasemissies

“Het GO4ZERO-project - waar een investering van € 500 miljoen mee gemoeid is - zal meer dan 10 miljoen ton CO2-equivalent aan absolute broeikasgasemissies vermijden in de eerste tien jaar van de exploitatie, en zo bijdragen aan de Europese 2050 klimaatdoelstellingen”, vervolgt Vincent.

“Bovendien zal de fabriek ook de indirecte koolstofemissies van haar energieverbruik

tot het minimum beperken. Daartoe gaan we onder meer gebruikmaken van een drijvende fotovoltaïsche boerderij van 30 megawatt die op het wateroppervlak van onze voormalige groeve zal gebouwd worden. Daarnaast gaan we ook de energie van onze verbrandingsinstallatie (WHR - Waste Heat Recovery) gebruiken om elektriciteit te produceren - goed voor 50 GWh - en gaan we groene elektriciteit aankopen via power purchase agreements.”

“Dit alles zal leiden tot een vermindering van meer dan 1 miljoen ton CO2-emissies. En dus zullen wij de eerste koolstofneutrale Holcim-fabriek worden.”

Samenwerking met Air Liquide

“We doen wat we zeggen, en dat geldt ook voor Air Liquide”, licht Stany toe. “Zowel Holcim als Air Liquide staan bekend als betrouwbare industriële partners, en dus is het niet onlogisch dat we elkaar ook voor dit project gevonden hebben.”

“We hebben de afgelopen jaren in heel Europa mooie samenwerkingen opgebouwd met Air Liquide, maar dat neemt niet weg dat we voor dit project alle opties kritisch bekeken hebben. Maar ook in dit geval is Air Liquide de meest interessante partij gebleken.”

“En dus gaat Air Liquide straks een cruciale rol spelen binnen het GO4ZERO-project. We hebben hier op de site een gebied van 1,5 ha voorzien voor de Cryocap™-fabriek die Air Liquide gaat bouwen en uitbaten. Daarnaast gaan ze ons ook pure zuurstof leveren om het verbrandingsproces te optimaliseren.”

“We zijn dan ook al volop bezig om samen met Air Liquide in alle transparantie te kijken naar onze plannen en naar de technische uitvoering ervan”, besluit Stany.