- MIG-lassen (Metaal Inert Gas lassen) in industriële toepassingen – goede automatiseerbaarheid, hoog smeltvermogen en lassnelheid

- Zo werkt het MIG-lasproces

- MIG-lassen (Metaal Inert Gas lassen) van non-ferrometalen – de belangrijke rol van procesgassen

- ARCAL He20 – procesgas voor hoogwaardig booglassen van NE-metalen

- Geschikte drukregelaars voor MIG-lassen (Metaal Inert Gas lassen)

- Opleidingen en praktijkseminars voor ongevalsvrij en veilig werken bij het MIG-lasproces

MIG lassen in industriële toepassingen – goede automatiseerbaarheid, hoog smeltvermogen en lassnelheid

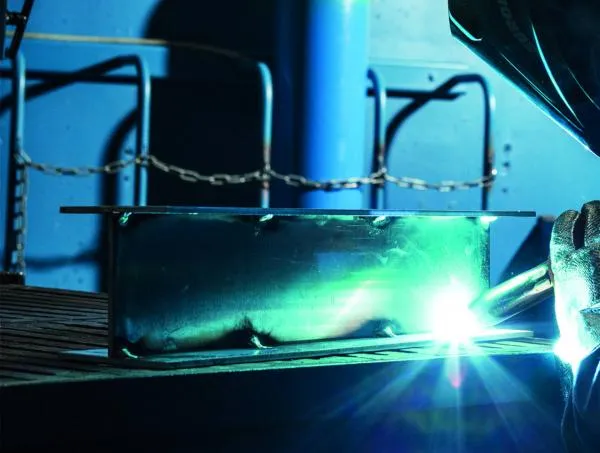

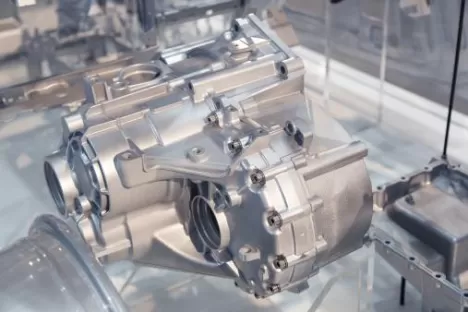

MIG-lassen (Metaal Inert Gas) is een van de bekendste lasprocessen en wordt vooral toegepast in industriële toepassingen, met name in de automobielindustrie. Bij MIG-lassen staan vooral kwaliteit en productiviteit voorop.

Het proces onderscheidt zich door zijn hoge automatiseerbaarheid, de realisatie van hoge lassnelheden en een hoog smeltvermogen, evenals het waarborgen van een hoge kwaliteit.

Het gebruik van procesgassen kan een beslissende invloed hebben op de economische efficiëntie, productiviteit en productkwaliteit. Door de fysische en chemische eigenschappen ontstaan er tal van mogelijkheden om besparingen en verbeteringen te realiseren.

Zo werkt het MIG-lasproces

Bij het lassen van niet-ferrometalen met inert gas (lasproces 131) – lasproces 131 (DIN EN ISO 4063) – wordt het smeltende lasmateriaal – de lasdraad – mechanisch aangevoerd door een draadaanvoer en smelt in de lichtboog.

Het gesmolten metaal wordt door afkoeling hard en vormt een betrouwbare verbinding tussen de te lassen onderdelen.

Tijdens het MIG-lasproces wordt via een mondstuk beschermgas toegevoerd. Dit voorkomt dat zuurstof en verontreinigingen uit de atmosfeer in het lasbad binnendringen en beschermt het smeltbad zo tegen oxidatie.

Door de toevoer van procesgassen wordt de lasplaats beschermd tegen de omringende atmosfeer.

Bij het booglassen van materialen zoals non-ferrometalen zoals aluminium, koper of titanium worden inerte gassen zoals argon, helium en mengsels daarvan gebruikt. Verontreinigingen in het procesgas, zoals zuurstof (O2), waterdamp (H2O) en stof, enz. kunnen de reactie beïnvloeden. Deze verontreinigingen zijn ongewenst.

MIG-lassen van non-ferrometalen – de belangrijke rol van procesgassen

Bij het lassen van metalen met inert gas spelen inerte gassen zoals argon, helium en mengsels daarvan een belangrijke rol. De gebruikte gassen reageren niet met de basis- en toevoegmaterialen.

Nieuwe eisen aan de eigenschappen van non-ferrometalen zijn de drijvende kracht achter de verdere ontwikkeling van de lastechnische verwerkbaarheid. Voorwaarde voor MIG-lassen is een dunne oxidehuid en een schoon oppervlak, dat een stabiele boog garandeert.

ARCAL He20 – Procesgas voor hoogwaardig booglassen van non-ferrometalen

Bij het lassen van aluminium werd zuiver argon als beschermgas gebruikt. Maar al vroeg werd geprobeerd om de nadelen van het zuivere gas te compenseren door toevoegingen.

Door toevoeging van helium ontstaat een hogere boogspanning en daarmee een hogere warmte-inbreng in het werkstuk.

Deze technische inzichten zijn aanzienlijk verbeterd met ARCAL™ He20 als procesgas.

Door toevoeging van helium hebben we de volgende voordelen:

- de inbranding wordt dieper,

- de porositeit neemt af,

- de boogstabiliteit verbetert,

- er is een meer geconcentreerde warmte-inbreng,

- minder neiging tot spatten.

Geschikte drukregelaars voor MIG-lassen

Bij MIG-lassen is een juist debiet belangrijk. Air Liquide biedt de mogelijkheid aan te werken met een losse ontspanner in combinatie met een SMARTOP kraan of een gasfles voorzien van onze geïntegreerde ontspanner EXELTOP.

Bij MIG-lassen wordt de afmeting bepaald op basis van de benodigde hoeveelheid beschermgas in liter/minuut. Het instelbereik wordt daarbij gekozen van 0 tot 30 liter.

Trainingen en praktijkseminars voor ongevalsvrij en veilig werken bij het MIG-lasproces

Bij MIG-lassen kunnen gevaren ontstaan door lawaai, rook, elektrische stroom en brandgevaar. Bij laswerkzaamheden moet men zich tegen deze gevarenbronnen beschermen. Zo kunnen er onder andere vonken ontstaan. Ook springen er soms kleinere stukjes slak van het laswerk af. Deze kunnen gevaarlijk zijn, niet alleen voor de werknemer, maar ook voor de omgeving. Er moet vooral op mogelijke brandgevaren worden gelet.

Opgeleide medewerkers zijn een voorwaarde voor veilig werken met gassen bij MIG-lassen in uw bedrijf – en wettelijk verplicht. Profiteer van de uitgebreide knowhow en ervaring van de experts van Air Liquide op het gebied van technische gassen.

- Wilt u dat uw medewerkers over de nodige kennis beschikken om veilig met gassen om te gaan, zodat gevaarlijke situaties kunnen worden voorkomen?

- Wilt u de kwalificaties van uw medewerkers op het gebied van het omgaan met gassen aantonen?

- Moeten uw medewerkers de belangrijkste eigenschappen van de verschillende gassen kennen?

- Bent u op zoek naar praktijkgerichte opleidingen die voldoen aan de eisen van de arbeidsveiligheidswet en de bedrijfsveiligheidsverordening?

Het succesvol toepassen van het MIG-lasproces hangt af van de kennis van de hier beschreven eigenschappen. Een hogere rendabiliteit kan worden bereikt door de optimale gaskeuze. Voor MIG-lassen wordt normaal gesproken een menggas op basis van argon (inert gas) gebruikt. De veelzijdigheid en universaliteit van ARCAL He20 als beschermgas heeft geleid tot het dominante gebruik ervan. Heliumtoevoegingen breiden het prestatiebereik uit.