- Zo werkt het MAG-lasproces

- Gebruik van beschermgassen voor het booglassen van ongelegeerde en laaggelegeerde staalsoorten (bijv. constructiestaal)

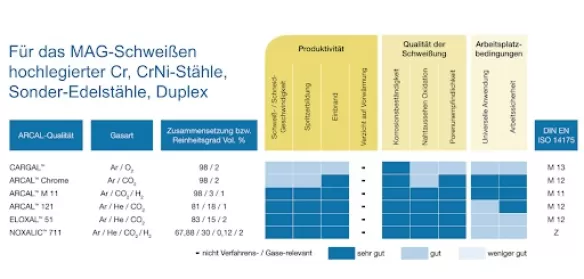

- Oxidearm metaal-actiefgaslassen: verminderde actiefgasdelen voor oxidearm MAG-lassen van hooggelegeerde staalsoorten met zeer goede lasnaadeigenschappen

- Beschermgassen voor het verminderen van rook- en schadelijke stofontwikkeling bij MAG-lassen van koolstofstaal

- Overzicht van geschikte gassen voor beschermgaslassen

- Geschikte drukregelaars voor MAG-lassen van hooggelegeerde staalsoorten

- Trainingen en praktijkseminars voor ongevalsvrij en veilig werken bij het MAG-lasproces

- Algemene en veelgestelde vragen over MAG-lassen van laaggelegeerde staalsoorten

Voortgekomen uit het CO2-lassen onder kooldioxide (bij CO2-lassen wordt kooldioxide, de chemische verbinding van koolstof en zuurstof, als beschermgas gebruikt), worden tegenwoordig voornamelijk argonmengsels gebruikt voor MAG-lassen. Hierdoor raakt CO2-lassen steeds meer op de achtergrond.

MAG-lassen is geschikt voor veel verschillende materialen. Vooral bij het MAG-lassen van koolstofstaal, zoals algemeen constructiestaal, en ongelegeerd en laaggelegeerd staal, zorgt het proces door zijn hoge automatiseerbaarheid, de realisatie van hoge lassnelheden, het minimaliseren van nabewerking en zijn geringe vervorming voor een hoge rendabiliteit en een schier onbegrensde inzetbaarheid.

Het gebruik van procesgassen kan een beslissende invloed hebben op de rendabiliteit, productiviteit en productkwaliteit. Door de fysische en chemische eigenschappen ontstaan er tal van mogelijkheden voor besparingen en verbeteringen.

Zo werkt het MAG-lasproces

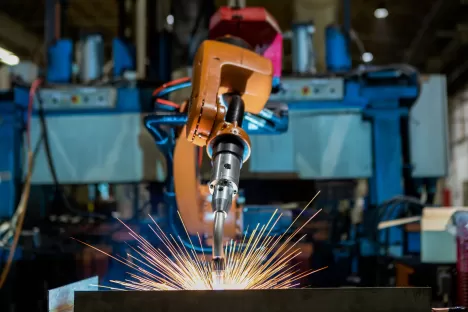

Bij MAG-lassen – volgens DIN EN ISO 4063, metaal-actiefgaslassen met massieve draadelektrode, lasproces 135 – wordt het smeltende lasmateriaal, meestal de lasdraad, mechanisch aangevoerd door een draadaanvoer en smelt het in de lichtboog. De lasdraad ontsteekt de boog op het moment dat hij het onderdeel raakt. Het smeltende lasmateriaal (draad) wordt gebruikt als materiaaltoevoeging. Om de lichtboog te beschermen tegen de reactieve zuurstof in de omgeving, stroomt er bovendien een beschermgas door de gasnozzle. Dit verdringt de zuurstof tijdens het lassen en voorkomt zo oxidatie aan de lichtboog en het smeltbad.

Gebruik van beschermgassen voor het booglassen van hooggelegeerde staalsoorten (bijv. chroom-nikkelstaal)

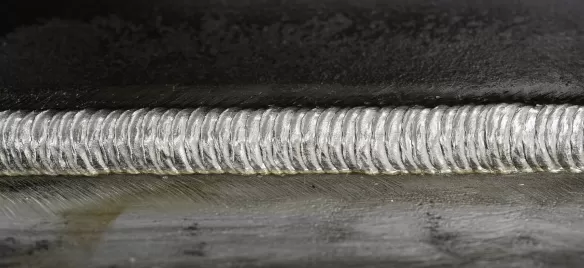

Bij MAG-lassen (lasmethode 135) van staal (constructiestaal) worden beschermgassen op basis van argon en helium gebruikt met toevoegingen van beschermgas met actieve gascomponenten (actief gas als reactief gas) in de vorm van kooldioxide. De verschillende beschermgassen beïnvloeden niet alleen de bescherming van het lasbad tegen de atmosfeer, maar ook de aard van de materiaaloverdracht, de boogstabiliteit, het inbrandgedrag en de oxidatie van de lasnaad. Bovendien beïnvloeden ze de ontwikkeling van rook en schadelijke stoffen.

Oxidatiearm metaal-actiefgaslassen: verminderde actiefgascomponenten voor oxidatiearm MAG-lassen van hooggelegeerde staalsoorten met zeer goede lasnaadeigenschappen

Met ARCAL 14 of ARCAL 121 kunt u de technologische kenmerken optimaal afstemmen, het smeltvermogen verhogen, de insmeltverhoudingen verbeteren en de spatvorming verminderen of aanpassen aan de productieomstandigheden.

In veel toepassingen is het vrij zijn van spatten van de gelaste producten het doorslaggevende criterium, bijvoorbeeld bij onderdelen voor koelinstallaties, motorcomponenten of aanzuigleidingen van turboladers en pompen. Met TERAL 24-7 heeft Air Liquide een procesgas ontwikkeld dat zich vooral onderscheidt door het lage aantal spatten: TERAL 24-7 zorgt voor aanzienlijk minder lasspatten, een stabiele metaaloverdracht en een duidelijk verminderde neiging van de elektrode om vast te kleven in vergelijking met conventioneel lasbeschermingsgas. TERAL 24-7 beschermt vooral het lasbad. Alleen al hierdoor kan de uitvaltijd in het lasproces met meer dan 60 procent worden verminderd.

Beschermgassen voor het verminderen van rook- en schadelijke stofontwikkeling bij het MAG-lassen van koolstofstaal

Gassen ontstaan voornamelijk als reactieproducten van de gebruikte en aanwezige gassen en gasmengsels. Deeltjesvormige stoffen worden voornamelijk gevormd uit het lasmateriaal en de gebruikte coatings. Daarnaast is er de lasrookemissie: deze geeft aan hoeveel lasrook er in een bepaalde periode ontstaat. Afhankelijk van het proces is deze afhankelijk van verschillende factoren.

Bij het MAG-lasproces van ongelegeerd en laaggelegeerd staal neemt de lasrookemissie eerst toe met stijgende stroomsterkte en daalt vervolgens weer na het bereiken van een maximum. Toenemende argon- of heliumgehaltes in het beschermgas zorgen daarbij voor een afname van de lasrookemissie.

Bij het lassen van staal met een hoog koolstofdioxidegehalte ontstaat naast lasrook ook koolmonoxide in mogelijk gevaarlijke concentraties en in mindere mate ozon. Met ARCAL Chrome heeft Air Liquide een beschermgas ontwikkeld dat wordt gekenmerkt door een laag koolstofdioxidegehalte. Dit resulteert in een lage vorming van schadelijke stoffen

Overzicht van geschikte gassen voor beschermgaslassen

In het overzicht kunt u zien welke gassen voor beschermgaslassen bijzonder geschikt zijn voor uw doelen en materialen.

Het ARCAL-beschermgasprogramma helpt u de kwaliteit van de lasverbinding en de productiviteit van het lasproces te verhogen en optimale werkomstandigheden te garanderen. ARCAL-kwaliteitsgassen zijn ook verkrijgbaar in het EXELTOP-flessensysteem met geïntegreerde drukregelaar.

Geschikte drukregelaars voor MAG-lassen van hooggelegeerde staalsoorten

Bij het MAG-lassen van hooggelegeerde staalsoorten speelt de voorluchtdruk een belangrijke rol. Hierbij wordt onderscheid gemaakt tussen drukregelaars voor 200 bar en 300 bar. De voorluchtdruk van de drukregelaar is afhankelijk van de druk van de gasfles en kan dankzij verschillende aansluitingen niet worden verwisseld.

Bij MAG-lassen van hooggelegeerde staalsoorten wordt de afmeting bepaald aan de hand van de benodigde hoeveelheid beschermgas in liter per minuut. Het instelbereik wordt daarbij gekozen van 0 tot 30 liter.

Trainingen en praktijkseminars voor ongevalvrij en veilig werken bij het MAG-lasproces

Bij MAG-lassen kunnen gevaren ontstaan door lawaai, rook, elektrische stroom en brandgevaar. Bij laswerkzaamheden moet men zich tegen deze gevarenbronnen beschermen. Zo kunnen er onder andere vonken ontstaan of kunnen er soms kleinere stukjes slak van het laswerk afspringen. Deze kunnen gevaarlijk zijn – niet alleen voor de werknemer, maar ook voor de omgeving. Er moet vooral op mogelijke brandgevaren worden gelet.

- Opgeleide medewerkers zijn een voorwaarde voor veilig werken met gassen bij MAG-lassen in uw bedrijf – en wettelijk verplicht. Profiteer van de uitgebreide knowhow en ervaring van de experts van Air Liquide op het gebied van technische gassen.

- Wilt u dat uw medewerkers over de nodige kennis beschikken om veilig met gassen om te gaan, zodat gevaarlijke situaties kunnen worden voorkomen?

- Wilt u de kwalificaties van uw medewerkers op het gebied van het omgaan met gassen aantonen?

- Moeten uw medewerkers de belangrijkste eigenschappen van de verschillende gassen kennen?

- Bent u op zoek naar praktijkgerichte opleidingen die voldoen aan de eisen van de arbeidsveiligheidswet en de bedrijfsveiligheidsverordening?

Het succesvol toepassen van het MAG-lasproces hangt af van de kennis van de hier beschreven eigenschappen. Een hogere rendabiliteit kan worden bereikt door de optimale gaskeuze. Voor MAG-lassen wordt normaal gesproken een menggas op basis van argon gebruikt. De nevenbestanddelen van het menggas zijn kleine hoeveelheden kooldioxide. De diversiteit en universaliteit van de genoemde ARCAL-beschermgassen hebben geleid tot hun dominante toepassing. Heliumtoevoegingen breiden het prestatiebereik uit.

Algemene en veelgestelde vragen over MAG-lassen van laaggelegeerde staalsoorten

Wat is MAG-lassen en hoe werkt het?

MAG-lassen (Metaal-Actiefgas-Lassen) is een booglassenproces (proces 135 volgens DIN EN ISO 4063), waarbij een lasdraad mechanisch wordt aangevoerd en in de boog wordt gesmolten. Een beschermgas beschermt de boog en het smeltbad tegen de omgevingslucht. Het wordt voornamelijk gebruikt voor koolstofstaal, ongeallegeerd en laaggelegeerd staal.

Welke voordelen biedt MAG-lassen van laaggelegeerde staalsoorten?

MAG-lassen biedt:

- een hoge economische efficiëntie door automatiseerbaarheid

- hoge lassnelheden

- minimalisering van nabewerking

- weinig vervorming

Welke beschermgassen worden gebruikt bij MAG-lassen van laaggelegeerde staalsoorten?

In de regel worden beschermgassen op basis van argon en/of helium met toevoegingen van actieve gassen zoals kooldioxide en/of zuurstof gebruikt.

De keuze van het beschermgas beïnvloedt:

- De materiaaloverdracht

- De boogstabiliteit

- Het inbrandgedrag

- De oxidatie van de lasnaad

- De ontwikkeling van rook en schadelijke stoffen

Kan ik met MAG-lassen ook hooggelegeerde staalsoorten lassen?

Ja, er zijn procédés zoals "MAG-lassen" met een verminderd gehalte aan actief gas, die geschikt zijn voor hooggelegeerde staalsoorten.

Hiervoor zijn bijvoorbeeld geschikt:

- ARCAL Chrome

- Cargal

- ARCAL M11

- ARCAL 121

Hoe kan ik de ontwikkeling van rook en schadelijke stoffen bij MAG-lassen verminderen?

Door beschermgassen met een laag koolstofdioxidegehalte te gebruiken, zoals:

- ARCAL 14

- TERAL 24-7

- CARGAL 3

kan de vorming van schadelijke stoffen worden verminderd.

Ook een hoger argon- of heliumgehalte in het beschermgas zorgt voor een vermindering van de lasrookemissie.

Welke rol spelen drukregelaars bij MAG-lassen?

Drukregelaars zijn belangrijk om de gasdruk van de gasfles te verlagen tot de vereiste werkdruk en om een constante gasstroom te garanderen. Bij MAG-lassen van hooggelegeerde staalsoorten is de voorstroomdruk belangrijk en wordt de ontwerpgrootte bepaald op basis van de benodigde hoeveelheid beschermgas in liters per minuut.

Welke veiligheidsmaatregelen moeten in acht worden genomen bij MAG-lassen?

Bij MAG-lassen kunnen gevaren ontstaan door:

- Lawaai

- rook

- Elektrische stroom

- brandgevaar

ontstaan. Het is belangrijk om u tegen deze gevaren te beschermen, bijvoorbeeld door het dragen van geschikte beschermende kleding, het afzuigen van lasrook en het nemen van brandveiligheidsmaatregelen.

Wat is het verschil tussen CO2-lassen en MAG-lassen?

O2-lassen was de voorloper van MAG-lassen, waarbij zuivere kooldioxide als beschermgas werd gebruikt. Tegenwoordig worden bij MAG-lassen echter voornamelijk argonmengsels gebruikt, omdat deze betere lasresultaten opleveren.

Ik heb last van lasspatten. Is er een oplossing?

Ja, met het procesgas TERAL 24-7 heeft Air Liquide een beschermgas ontwikkeld dat zich kenmerkt door een lage spatvorming en een stabielere metaaloverdracht mogelijk maakt.