- Economisch lasersnijden – opmars in vele industriële sectoren

- Hoe werkt lasersnijden?

- Resonatorgassen voor CO2-lasers – hoge kwaliteit voor een lange levensduur bij lasersnijden

- Accessoires voor gasvoorzieningssystemen voor de implementatie van resonatorgassen bij lasersnijden

- Procesgassen voor lasersnijden: lasertechnologie in de productietechniek – de verschillende processen

- Welke processen worden gebruikt voor lasersnijden?

- Verschillende procesgassen voor lasersnijden

- Effectief lasersnijden met de LASAL Touch-spuitmond – meer vermogen, minder procesgasverbruik, minder proceskosten

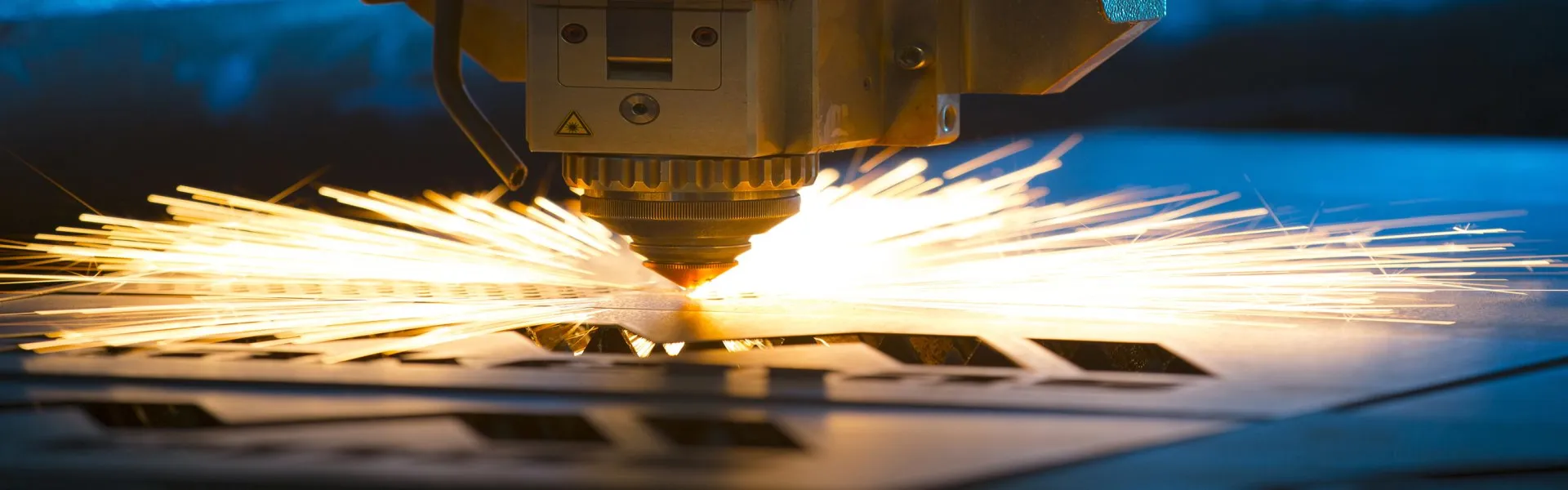

Economisch lasersnijden – doorbraak in vele industriële sectoren

Lasersnijden is het doorsnijden van vaste stoffen door middel van continue of gepulseerde laserstraling door materiaalablatie (het verwijderen van materiaal door verhitting).

Vrijwel elk type materiaal kan volgens de huidige stand van de techniek met laserstraling worden gesneden, mits de parameters van de laserstraling

- golflengte

- gemiddeld vermogen

- pulsenergie en pulsduur

aan het materiaal worden aangepast.

Er wordt gebruik gemaakt van gefocusseerde hoogvermogenlasers, meestal de CO2-laser (een gaslaser) of in toenemende mate ook Nd:YAG-lasers (vaste-stoflasers) en de efficiëntere, goed focusseerbare fiberlasers.

Hoe werkt lasersnijden?

De eerste stap bij het genereren van laserstraling bestaat uit het exciteren van een lasermedium door toevoer van energie (ook wel "pompen" genoemd). Zeer verschillende stoffen kunnen als lasermedium dienen. Er worden vaste stoffen (zoals bijvoorbeeld een robijnkristal), halfgeleiders, vloeistoffen (zoals bijvoorbeeld opgeloste kleurstoffen) of gassen (zoals bijvoorbeeld een mengsel van helium en neon) gebruikt.

De toevoer van de excitatie-energie kan plaatsvinden door middel van flitslampen, elektrische gasontladingen, chemische reacties of een andere laser.

Om een versterking van de straling te bereiken, laat men het proces in een resonator plaatsvinden. Dat betekent dat de straling in een buis aan beide uiteinden door spiegels wordt gereflecteerd en zo meerdere keren door het lasermedium gaat.

Resonatorgassen voor CO2-lasers – hoge kwaliteit voor een lange levensduur bij lasersnijden

Of het nu gaat om CO2-lasers, excimerlasers of speciale installaties – Air Liquide biedt voor elke laserresonator het juiste gas. LASAL™-gassen en -gasmengsels garanderen de betrouwbaarheid van de laserbron en verlengen de levensduur van optica, spiegels en lenzen.

De keuze en kwaliteit van de resonatorgassen stabiliseren en optimaliseren het beschikbare vermogen van de laser en bepalen zo de betrouwbaarheid van de laserbron.

Om aan de hoogste kwaliteitseisen te voldoen, bevatten LASAL™-gassen zo min mogelijk verontreinigingen zoals vocht, koolwaterstoffen en vaste deeltjes. Met de verdere ontwikkeling van de laserbronnen is ook de LASAL™-productlijn voortdurend uitgebreid en verbeterd.

De LASAL-kwaliteit

- 100 % homogeniteit

- H2O < 3 ppm

- Koolwaterstoffen < 1 ppm

Hieruit kunnen in de praktijk de volgende voordelen worden afgeleid:

- Hoog vermogen en stabiliteit van de laserstraal door lage H2O- en koolwaterstofwaarden

- Voorkoming van gasgerelateerde storingen zoals:

- Beschadiging van de laseroptiek

- Vermogensschommelingen

- Onnodige uitval

- Ongepland onderhoud

Er zijn verschillende resonatorgassen beschikbaar, die qua kwaliteit en samenstelling zijn aangepast aan diverse laserinstallaties en hun specificaties.

Geschikte gassen

Accessoires voor gasvoorzieningssystemen voor het gebruik van resonatorgassen bij lasersnijden

Om de vereiste zuiverheid tot aan de installatie te garanderen, is er speciaal voor lasertoepassingen ontwikkelde apparatuur voor afnamekranen beschikbaar.

Uitgebreide voorbehandeling van de tanks, homogenisering en voortdurende productcontroles zorgen ervoor dat LASAL™-gassen de kwaliteitseisen van de laserfabrikanten overtreffen. Deze hoge eisen gelden ook voor de apparatuur en in het bijzonder voor de gasvoorzieningssystemen.

LASAL™-kranen bieden een aan de individuele behoeften aangepaste continue toevoer van resonatorgassen, van de tweetraps drukregelaar tot het ontspanningsstation voor cilinders en bundels met automatische omschakeling en elektronische niveaubewaking.

Procesgassen voor lasersnijden: lasertechnologie in de productietechniek – de verschillende processen

Bij de materiaalbewerking worden laserapparaten gebruikt voor het snijden, graveren, boren en markeren van een breed scala aan materialen.

De eigenschappen van laserstralen bieden de volgende voordelen voor de metaalbewerking met een laser:

- Hoge energiedichtheid, geringe warmte-invloedszone en warmtebelasting (minimale vervorming)

- Hoge processnelheid

- Contactloze bewerking

- Inertievrij

- Niet-geleidende materialen kunnen worden bewerkt

- Geen slijtage van gereedschap

- Grote flexibiliteit en goed te automatiseren

Welke processen worden gebruikt voor lasersnijden?

Afhankelijk van de bereikte temperatuur en het toegevoerde procesgas ontstaan verschillende aggregatietoestanden van het verwijderde materiaal. Er worden drie varianten onderscheiden, afhankelijk van of het materiaal als vloeistof, oxidatieproduct of damp uit de snijvoeg wordt verwijderd:

Lasersmelt snijden

Bij smelt snijden ontstaat de snijvoeg door continu smelten en wegblazen van het te snijden materiaal met reactieloze of inerte gassen. De gasstraal voorkomt bovendien oxidatie van het oppervlak. Hiervoor wordt stikstof gebruikt, in zeldzame gevallen argon of helium, met een druk tot 22 bar.

Een hoge snijkwaliteit wordt gekenmerkt door een geringe groefvorming op de snijranden en het ontbreken van bramen aan de onderkant van de snede. De snijkwaliteit wordt in belangrijke mate beïnvloed door de focuspositie, de voedingssnelheid, het laservermogen, de intensiteitsverdeling en de snijgasdruk.

Lasersmeltsnijden wordt meestal gebruikt wanneer oxidevrije snijvoegen bij roestvrij staal vereist zijn. Aluminiumlegeringen en hoogsmeltende non-ferrolegeringen vormen een andere toepassing. Ook normaal constructiestaal wordt met stikstof gesneden, omdat de snijranden dan niet meer nabewerkt hoeven te worden voor een latere lak- of poedercoating.

Lasersnijden

De vroegste en meest voorkomende variant voor het snijden van ijzerhoudende metalen is brandstralen. Net als bij autogeen brandstralen wordt het materiaal verwarmd tot ontbrandingstemperatuur en verbrand door toevoeging van zuurstof (blaasgas) met een druk van enkele bar. Daarom kunnen alleen materialen worden bewerkt waarvan de ontbrandingstemperatuur lager is dan de smelttemperatuur.

De snijbreedte bedraagt, afhankelijk van de plaatdikte, ongeveer 0,1 tot 0,8 mm. Bij lasersnijden kan bramenvorming vrijwel worden voorkomen door geschikte procesparameters te gebruiken. Om het wegbranden van scherpe contouren en onzuivere insteekgaten te voorkomen, moet het laservermogen worden verlaagd.

Lasersublimatiesnijden

Het procesgas blaast niet alleen de damp uit de snijvoeg, maar voorkomt ook dat deze in de snijvoeg condenseert. Sublimatiesneden zijn in principe braamvrij, maar de gassen die daarbij vrijkomen zijn vaak brandbaar.

Materialen zonder uitgesproken smeltbare toestand zijn het belangrijkste toepassingsgebied van sublimatiesnijden. Dit kunnen zowel anorganische als organische stoffen zijn.

Verschillende procesgassen voor lasersnijden

Voor een goed snijresultaat zonder nabewerking van de gesneden delen is naast de juiste focus en focuspositie van de laserstraal ook de kwaliteit van het snijgas van cruciaal belang.

Bij brand snijden ligt de focus in het bovenste derde deel van de plaatdikte. Als snijgas wordt voornamelijk LASAL™ 2003 gebruikt. Bij het smeltsnijden onder hoge druk van hooggelegeerde staalsoorten en aluminium ligt de focus in het onderste derde deel van de plaatdikte. Hier is LASAL™ 2001 de eerste keuze als snijgas. Voor bijzonder "reactieve" materialen zoals titanium heeft ARCAL™ Prime zich bewezen als snijgas.

| Toepassing | Snijdbare materialen | Snijgas |

| Lasersnijden | Ongelegereerde en laaggelegeerde staalsoorten | LASAL 2003 |

| Lasersmeltsnijden | CrNi-staal, non-ferrometalen (Al, Ti), glas, kunststoffen | LASAL 2001 ARCAL Prime |

| Lasersublimatiesnijden | Kunststoffen, papier, hout, keramiek | LASAL 2001 ARCAL Prime LASAL 4 |

Effectief lasersnijden met de LASAL Touch-sproeier – meer vermogen, minder procesgasverbruik, lagere proceskosten

Effectief lasersnijden met de LASAL Touch-spuitmond

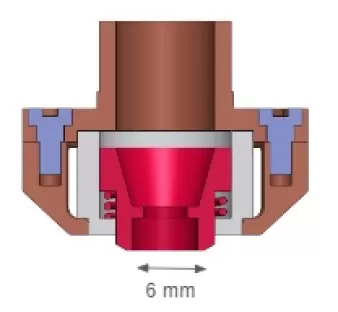

Via een gasmondstuk wordt een gasstroom van het procesgas coaxiaal met de laserstraal ingebracht. Deze gasstroom blaast het gesmolten metaal uit de snijvoeg en voorkomt oxidatie van het gasmondstuk en het te snijden materiaal.

Door de afstand tussen het bewerkingsoppervlak en de spuitmond komt een deel van de gasstroom zijdelings tussen de gas spuitmond en het materiaal terecht. Tot 90 procent van het gas draagt daarom niet bij aan het wegblazen van het gesmolten metaal. Om dit te compenseren en schone snijranden te verkrijgen, zijn gasstromen met hoge drukken tussen 13 en 20 bar en hoge doorstroomsnelheden tot 40 m³/u nodig.

Bij de door Air Liquide ontwikkelde spuitmond wordt de afstand tussen de gasmondstuk en het materiaaloppervlak tot een minimum beperkt.

Daardoor is er slechts een zeer kleine afstand tussen de gasnozzle en de plaat. Bijna al het procesgas wordt in de snijspleet geperst en gaat niet aan de zijkanten verloren. Ongeveer 90 procent van het gas wordt "effectief" gebruikt voor het lasersnijden.

LASAL Touch-sproeier – minimalisering van de proceskosten

Met de LASAL Touch-spuitmond kan het verbruik van het procesgas bij het lasersnijden aanzienlijk worden verminderd.

De LASAL Touch-sproeier is zo ontworpen dat de hittebestendigheid en compatibiliteit niet worden aangetast. Bij wisselende productie zijn er dus geen insteltijden en stilstandtijden van de laser. Voordelen van het gebruik van de Lasal Touch-sproeier:

- Zeer gladde en homogene snijrand

- Minimale oxidatie aan de onderkant

- Minimale bramenvorming, ook in scherpe hoeken

- Minder insteltijd bij wisselende productie

- Verhoging van de snijsnelheid

- Zeer vergelijkbare standtijden als standaardmondstukken

Wilt u de LASAL Touch testen? Vul dan het contactformulier in! Wij doen u graag een passende offerte.